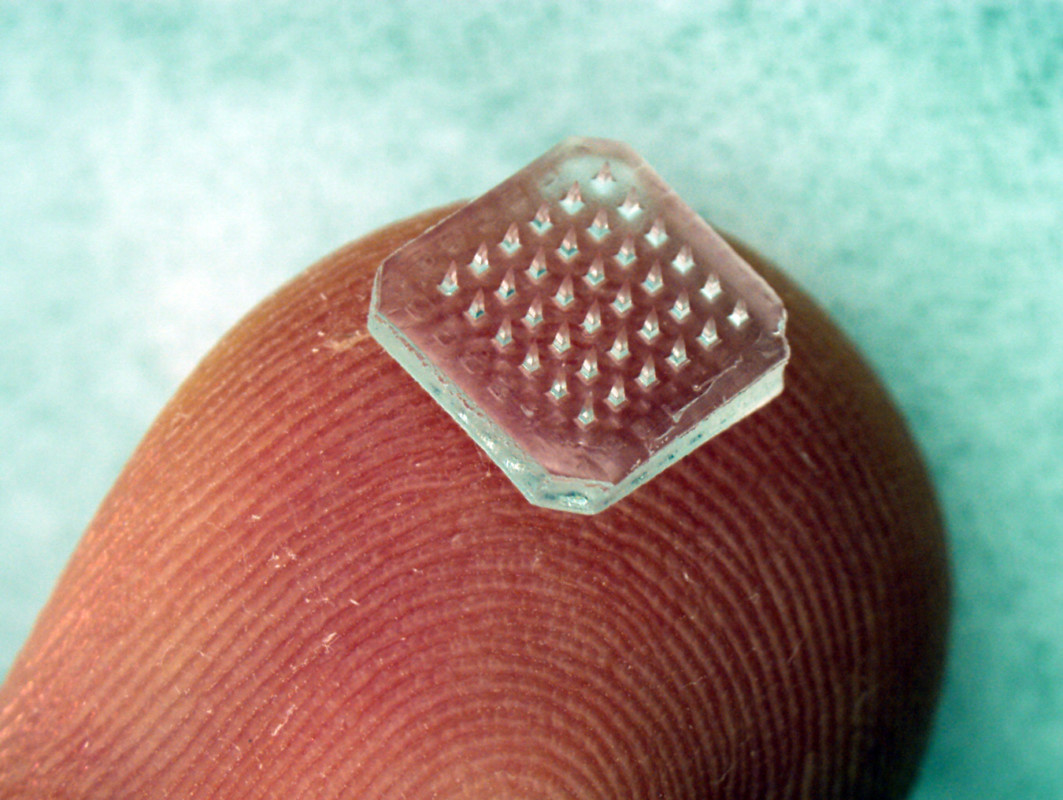

Investigadores de Columbia Engineering han demostrado por primera vez una nueva técnica que se inspira en el nácar de conchas de ostras, un material compuesto, con propiedades mecánicas extraordinarias, incluyendo gran resistencia y durabilidad. Al cambiar la velocidad de cristalización de un polímero inicialmente bien mezclado con nanopartículas, el equipo fue capaz de controlar cómo las nanopartículas se autoensamblaban en estructuras a tres regímenes de escala de longitud muy diferentes. Este ordenamiento multiescalar puede hacer que el material base sea casi un orden de magnitud más rígido mientras se conserva la deformabilidad deseada y el comportamiento ligero de los materiales poliméricos. El estudio, dirigido por Sanat Kumar, profesor Bykhovsky de Ingeniería Química, se publicó en ACS Central Science.

«En esencia, hemos creado un método de un solo paso para construir un material compuesto que es significativamente más fuerte que su material anfitrión», dice Kumar, experto en dinámica de polímeros y autoensamblaje. «Nuestra técnica puede mejorar las propiedades mecánicas y potencialmente otras propiedades físicas de los materiales plásticos comercialmente relevantes, con aplicaciones en automóviles, recubrimientos protectores y envases de alimentos y bebidas, cosas que usamos todos los días. Y, mirando más adelante, también podemos ser capaces de producir interesantes propiedades electrónicas u ópticas de los materiales nanocompuestos, lo que potencialmente permitirá la fabricación de nuevos materiales y dispositivos funcionales que pueden ser utilizados en aplicaciones estructurales como edificios, pero con la capacidad de monitorear Su salud in situ».

Alrededor del 75 por ciento de los polímeros comercialmente usados, incluyendo el polietileno usado para el envasado y el polipropileno de las botellas, son semicristalinos. Estos materiales tienen baja resistencia mecánica y por lo tanto no pueden ser utilizados para muchas aplicaciones avanzadas, como podrían ser accesorios para automóviles como neumáticos, correas de ventilación, parachoques, etc. Los investigadores han sabido durante décadas, desde principios de 1900, que la dispersión de nanopartículas en matrices de polímeros, metal y cerámicas pueden mejorar dramáticamente las propiedades del material. Un buen ejemplo en la naturaleza es el nácar, que está formado en un 95 por ciento de aragonita inorgánica y en 5 por ciento de polímero cristalino (quitina). Su ordenamiento jerárquico de nanopartículas (una mezcla de plaquetas quebradizas intercaladas y capas delgadas de biopolímeros elásticos) mejora sustancialmente sus propiedades mecánicas. Además, las capas de aragonita paralelas, unidas entre sí por una capa de biopolímero cristalino a nanoescala (de unos 10 nm de espesor), forman «ladrillos» que posteriormente se ensamblan en superestructuras de «ladrillo y cemento» a escalas micrométrica y mayores. Esta estructura, con múltiples tamaños de longitud, aumenta considerablemente su dureza.

«Mientras que lograr un ensamblaje espontáneo de nanopartículas en una jerarquía de escalas en un polímero ha sido un ‘santo grial’ en nanociencia, hasta ahora no había habido un método establecido para lograr este objetivo», dice Dan Zhao, estudiante de doctorado de Kumar y primer autor del artículo. «Hemos abordado este desafío a través del montaje controlado a multiescala de nanopartículas mediante el aprovechamiento de la cinética de cristalización de polímeros».

Mientras que los investigadores que se concentran en nanocompuestos poliméricos han logrado el control fácil de la organización de las nanopartículas en una matriz polimérica amorfa (es decir, el polímero no cristaliza), hasta la fecha nadie había sido capaz de sintonizar el montaje de nanopartículas en una matriz polimérica cristalina. Un enfoque relacionado se basó en la plantilla de hielo. Utilizando esta técnica, los investigadores han cristalizado moléculas pequeñas (predominantemente agua) para organizar partículas coloidales, pero debido a la cinética intrínseca de estos procesos, las partículas normalmente se reducen a granos dentro de los límites de la microescala, por lo que los investigadores no han podido ordenar nanopartículas a través de las múltiples escalas necesarias para imitar al nácar.

El equipo de Kumar, experto en afinar la estructura y por lo tanto las propiedades de los nanocompuestos poliméricos, encontró que, mezclando nanopartículas en una solución de polímeros (óxido de polietileno) y cambiando la velocidad de cristalización variando el grado de sub-enfriamiento (a qué distancia por debajo del punto de fusión era levada a cabo la cristalización), podrían controlar cómo las nanopartículas auto-ensambladas en tres diferentes regímenes de escala: nano, micro y macro-metro. Cada nanopartícula fue uniformemente envuelta por los polímeros y uniformemente espaciada antes de que comenzara el proceso de cristalización. Las nanopartículas luego se ensamblaron en láminas (10-100 nm), y las láminas en agregados en la microescala (1-10 μm) con la cristalización del polímero.

«Esta autoensamblaje controlado es importante porque mejora la rigidez de los materiales mientras los mantiene duros», dice Kumar. «Y los materiales conservan la baja densidad de los polímeros semicristalinos puros, por lo que podemos mantener bajo el peso de un componente estructural, una propiedad que es crítica para aplicaciones como coches y aviones, donde el peso es una consideración crítica. Con nuestra forma tan versátil de abordar esto, podemos variar la partícula o el polímero para alcanzar un cierto comportamiento material específico o un funcionamiento del dispositivo.»

El equipo de Kumar planea examinar los fundamentos que permiten a las partículas moverse hacia ciertas regiones del sistema y desarrollar métodos para acelerar la cinética del ordenamiento de partículas, que en la actualidad toma unos días. A continuación, planean explorar otros sistemas de polímeros y partículas con aplicaciones prácticas, como pueden ser los sistemas de poliláctidos y nanopartículas que pueden ser diseñados como nanocompuestos poliméricos biodegradables y sostenibles de próxima generación y los de polietileno y sílice, que se utiliza en parachoques de coches, edificios y puentes.

«El potencial de reemplazar los materiales estructurales con estos nuevos compuestos podría tener un profundo efecto en los materiales sostenibles, así como en la infraestructura de nuestra nación», dice Kumar.

Artículo original publicado por la Universidad de Columbia. Revisado y traducido por ¡QFC!